橡膠密封件是密封技術中廣泛應用的一類制品,因為橡膠材料具有優異的粘彈性,較寬的工作溫度范圍,在較小的應力下就可以產生變形、補償間隙,從而實現良好的密封效果。

常見的橡膠密封材料有丁腈橡膠、硅橡膠、氟橡膠、三元乙丙橡膠等,每種材料的性能都各有優缺點,如丁腈橡膠耐油,但不耐酮、酯等介質,硅橡膠耐溫性能好,但不耐油。在選材和設計的時候,需要根據密封材料的應用場景,綜合考慮溫度、機械載荷(如靜態密封或動態密封、是否有摩擦)、環境介質(如有機溶劑、臭氧等)等多方面的因素。而且,很多情況下需要根據不同的性能要求,對材料進行改性,因此每種橡膠可能有多種不同配方。

利用DMA可以分析橡膠材料的配方,對比或評估不同密封材料在一定載荷狀態下的性能,包括粘彈性能、疲勞性能、松弛性能、壓縮變形等,這對開發或選擇合適的材料有重要的參考意義。本文將以具體測試為例,介紹DMA在橡膠密封材料的應用。

通過動態載荷下的溫度掃描測試,可以得到橡膠材料的特征轉變溫度,其中玻璃化轉變是最主要的轉變,在玻璃化溫度以下,橡膠處于玻璃態,彈性差,密封效果不好,所以玻璃化溫度是橡膠材料應用的下限溫度。除了玻璃化轉變,其他轉變可反應橡膠中不同添加組分的變化情況。下圖是3個不同配方樣品的溫度掃描結果,測試采用拉伸模式,樣品尺寸為2mm x 6mm x 16mm,靜態應變1.0%,動態應變0.2%,頻率10Hz。

可以看出3#和4#的tand曲線主峰(對應玻璃化轉變)峰值溫度基本一致(約-14℃),5#的tand峰值溫度略低(約-16℃),玻璃化溫度以下3#樣品模量最高,5#zui低;3個樣品在玻璃化轉變前后各有一個轉變,可能對應不同填料/添加劑,4#和5#玻璃化轉變前的小峰溫度相同,3#略低;玻璃化轉變后的小峰3個樣品溫度各不相同,4#居中,3#最高。所以推測3#和4#基體一樣,4#、5#其中一種添加劑相同(對應Tg前的轉變),Tg后的轉變可能由另外一種成分導致,3個樣品添加的成分可能不同。

為了達到密封效果,橡膠材料在工況下通常處于受壓狀態,填充在機械部件接合的部位。在機械部件間隙一定的情況下,在時間和溫度的作用下,分子鏈在一定程度上重新排列或發生斷裂,導致維持同一形變量所需要的力(F)逐漸減小,與初始值F0相比,F值越小,泄漏的可能性越大。下圖對比了室溫、拉伸模式25%靜態應變下3個樣品的應力衰減過程,樣品尺寸為2mm x 6mm x 6mm。

為了方便對比F/F0值的變化,以時間為橫坐標,以F/F0為縱坐標作圖如下,恒溫1小時后3個樣品的F/F0值由大到小分別為3#(0.603)、5#(0.585)和4#(0.553),說明4#樣品在此條件下發生泄漏的可能性最大。

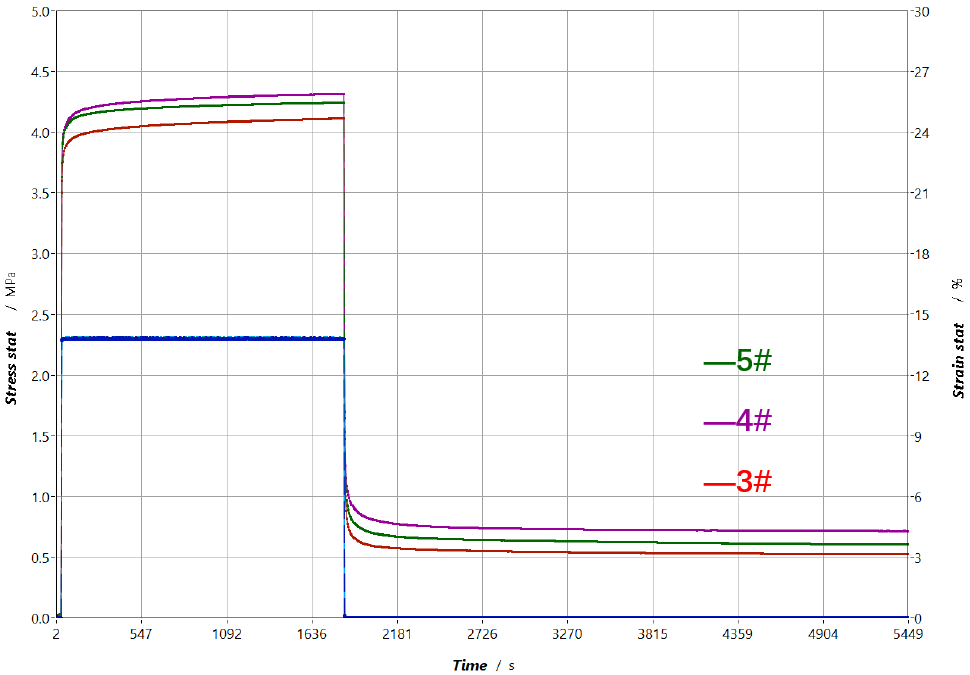

對于靜態密封,橡膠材料在工況下會承受一定的靜態載荷,材料在載荷的作用下發生蠕變,隨著時間延長,形變量逐漸增大并趨于穩定。撤銷載荷后尺寸逐漸恢復,恢復的速度和程度與測試條件(包括載荷大小、溫度、作用時間等)及材料的彈性相關,尺寸不能恢復的部分為壓縮變形。下圖為對比了3個樣品室溫下的壓縮變形結果,樣品尺寸Φ13mm x 6.5mm,蠕變過程的靜態載荷為2.3MPa,載荷維持30min后卸載,記錄尺寸恢復情況,直至尺寸基本不變化。

3個樣品在2.3MPa應力的作用下,形變量都在25%左右,卸載后的形變量由小到大分別為3#(3.16%)、5#(3.65%)和4#(4.32%),4#樣品形變量最大,說明這個配方彈性較差,恢復性能不佳。

為了保證動態載荷下的密封效果,振動時密封件和機械部件之間不應出現間隙,這就要求密封材料彈性好、內耗小,具有快速的動態響應能力:加載時發生形變儲存能量,卸載時及時恢復形變釋放能量。如果材料的阻尼高,內耗大,響應速度慢,形變不能及時恢復,就容易導致泄漏。材料的動態響應性能與溫度、頻率、形變量相關,需要結合工況進行評估。下圖對比了2種配方的材料在不同應變下的彈性和內耗,測試采用壓縮模式,樣品尺寸Φ10mm x2mm,頻率10Hz,靜態應變25%,動態應變掃描范圍0.01%-1.4%。

動態應變小于0.1%時,2個樣品的損耗因子非常接近,5#的模量略高,應變大于0.1%時,隨著應變增大,模量都呈下降趨勢,5#樣品下降趨勢更快,2個樣品模量值的差異減小,損耗因子都呈增大趨勢,且5#樣品的增大趨勢明顯快于3#。說明在小應變下2個樣品的響應性能基本接近,密封性能差別不大,應變增大時3#樣品的響應性能優于5#,更不容易泄漏。

綜上,利用DMA可以分析橡膠材料的配方,結合工況條件評估密封材料的松弛、壓縮變形、疲勞及動態響應性能等,有助于開發或選擇合適的密封材料。

作者

王榮

耐馳儀器公司應用實驗室

電話

微信掃一掃